Selección del material adecuado

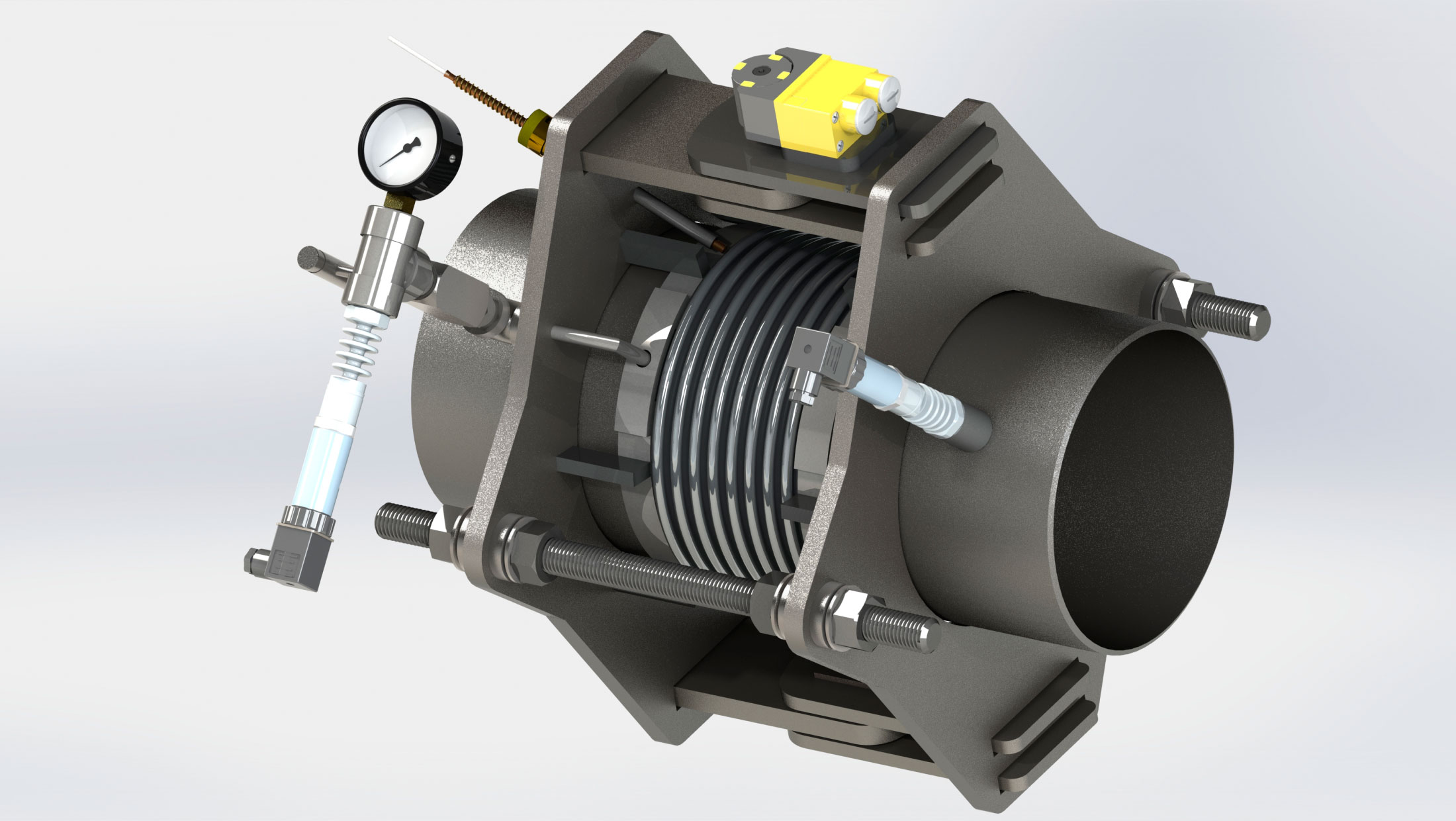

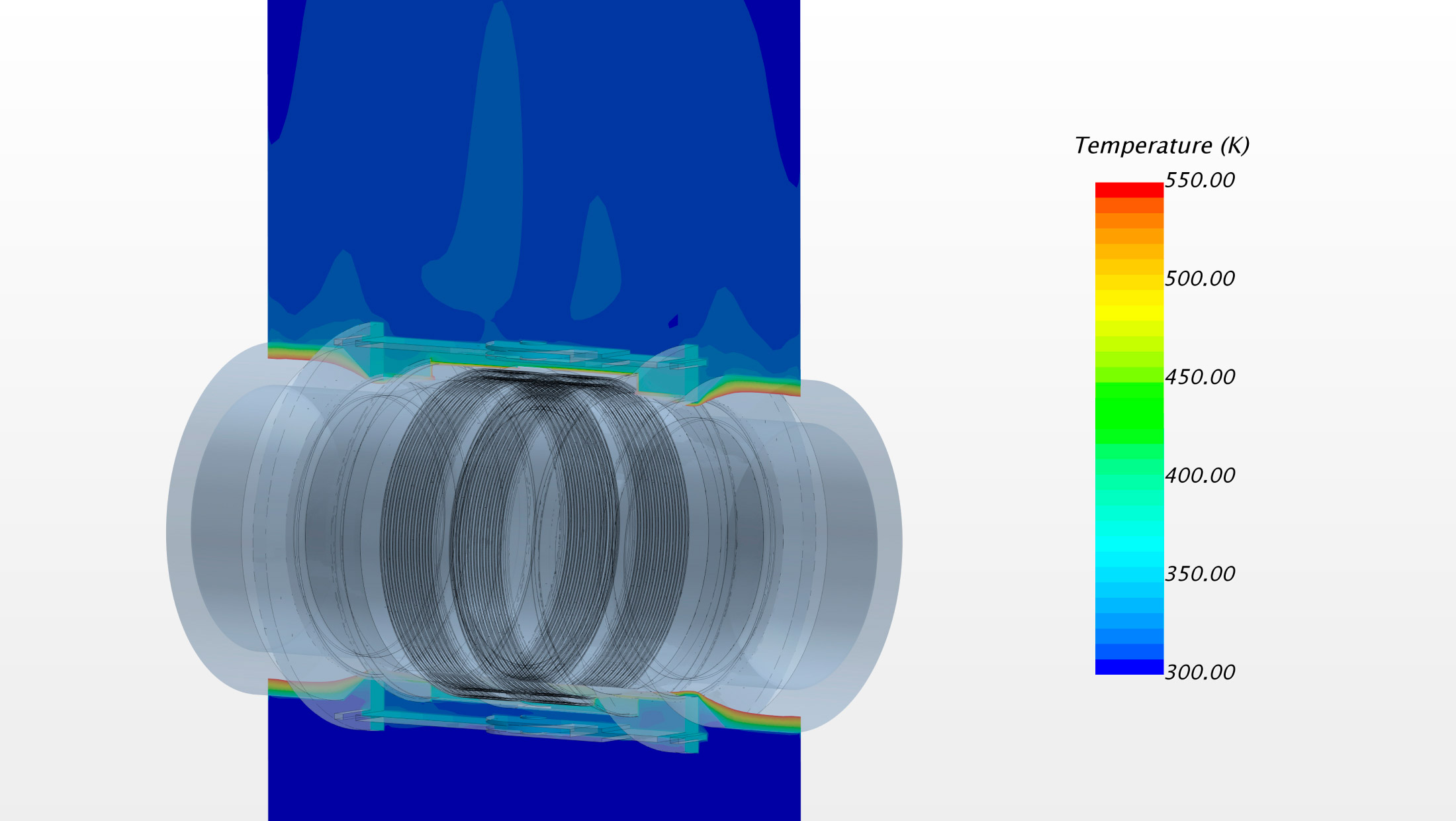

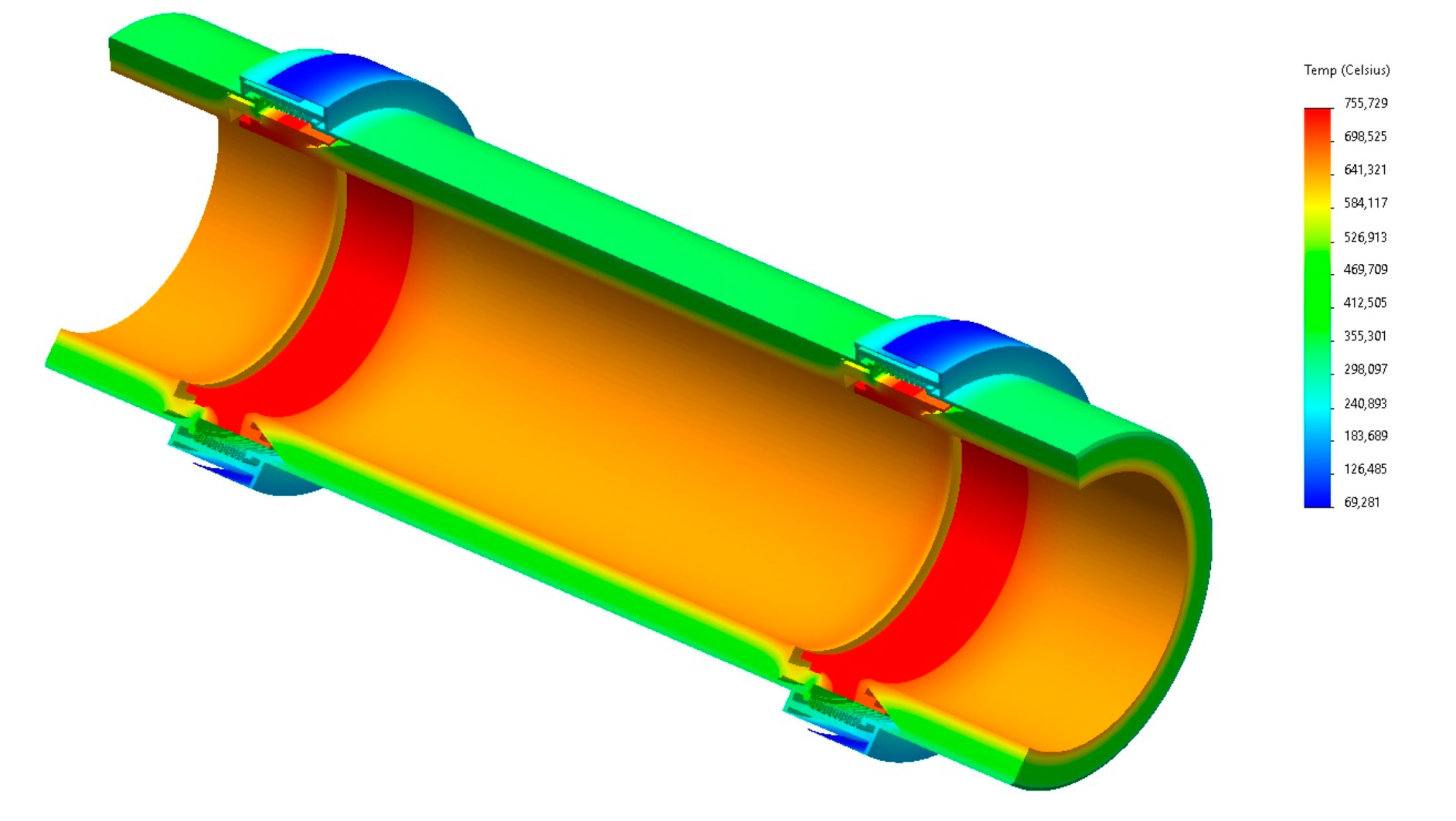

La selección correcta del material es un parámetro fundamental a la hora de diseñar los fuelles y otras partes de un Compensador de Dilatación, y adquiere aún más importancia en aplicaciones de alta temperatura que, en muchos casos, están asociadas a fluidos agresivos y a grandes requisitos de compensación de movimientos.

Cuando un material se utiliza a altas temperaturas, su resistencia, reflejada en la resistencia a la tracción, la vida de rotura por tensión o la fatiga, es de vital importancia. Los procesos de corrosión también pueden afectar a la resistencia; por lo tanto, la resistencia a la corrosión a temperaturas elevadas es fundamental.

El material seleccionado debe tener un buen compromiso entre las propiedades mecánicas y una buena resistencia a la corrosión a alta temperatura, al tiempo que garantice una buena resistencia a la fatiga en la zona del límite de deformación.

Existen varios metales apropiados para aplicaciones a alta temperatura, pero la mejor selección para cada uno de ellos depende de varios aspectos. A continuación se indican algunos de los mejores metales y aleaciones resistentes al calor que se utilizan para la fabricación de Compensadores de Dilatación para altas temperaturas:

Aceros inoxidables austeníticos con alto contenido en carbono que proporcionan un buen rendimiento con costes moderados:

- 304H (UNS S30409)

- 316H (UNS S31609)

- 321H (UNS S32109)

Aleaciones de Níquel como:

- Alloy 600 (Inconel 600) (UNS N0660)

- Alloy 625 (inconel 625) Grade 1 and Grade 2 (UNS N06625)

- Alloy 800H (Incoloy 800H) (UNS N08810)

- Alloy 800HT (Incoloy 800HT) (UNS N08811)

Otros metales refractarios resistentes al calor para aplicaciones de alta temperatura:

- 309 (UNS S30900)

- 310S (UNS S31008)

- 253 MA (UNS S30815)

- Titanium

La selección del acero resistente al calor para una aplicación concreta se basa en el nivel de resistencia al calor requerido y en las propiedades mecánicas necesarias del acero. El uso de un acero más aleado y, por tanto, más resistente al calor, puede ser una desventaja en algunos casos debido a la fragilidad, además de tener un coste más elevado. El acero resistente al calor no debe exponerse a la llama y debe evitarse el contacto directo con el carbono para evitar la disminución de la resistencia al calor debido a la carburación.

Los Compensadores de Dilatación de alta temperatura se utilizan en una amplia gama de aplicaciones, entre ellas:

- Industria química y petroquímica

- Plantas de generación de energía

- Industria del automóvil

- Industria aeroespacial

- Industria cerámica

- Industria del vidrio

- Plantas de acero

- Plantas de incineración

- Calderas de vapor

- Hornos industriales

- Líneas de gas y combustible

- Intercambiadores de calor